当前位置>中经研究 >

起重机电气系统项目市场分析

发布时间 2019-03-25 13:21:59 来源:中经纵横

第一节 产品定义及发展历程

1、定义

起重机电气系统主要包括控制系统、防碰系统、无线及有线控制系统、制动系统等。

2、发展历程

上世纪三,四十年代继电器接触器控制系统,该系统一直使用了近百年,即使到今天还在使用。上世纪五,六十年代电子逻辑电路适当地取代过一些继电接触器控制线路,但使用得不广泛,电子逻辑电路适当地取代过一些继电接触器控制线路,但使用得不广泛.。

上世纪六十年代末开始,电气控制技术进入了一个以PLC为主的时代;为主的时代;上世纪七,八十年代,PLC在中低端的电气控制场合占据霸主地位;各种其他智能电器,如变频器,可编程调节器等和PLC相互配合实现复杂的控,DCS,FCS , 机器人技术;CAD/CAM等蓬勃发展。

上世纪九十年代后期PLC逐步占据了过程控制领域的许多市场.,上世纪九十年代以来现场总线技术开始进入实际应用阶段,不论是对电气控制技术,还是过程控制技术来说都是一次革命性的变革。

第二节 产品特点及应用领域分析

汽车起重机在我国现代化建设中的使用越来越广泛,发挥的作用也越来越大。其主要功能和特点是实现重物空间位置的变化、转换场地灵活快捷,因而,汽车起重机通常将具有回转、变幅、伸缩、起升功能的起重装置安装在能高速行驶的汽车底盘或越野底盘上,从而实现重物(物料)的起吊、安装和装卸功能。

为了实现起重机的回转、变幅、伸缩、起升,我国中小吨位汽车起重机的电气控制普遍采用机械控制,电气系统只是实现照明、报警等功能,其特点是成本低、操作简单。

近年来,在工业控制领域中,PLC以其可靠性高、适应性好、接口功能强、体积小、组态灵活等特点得到了广泛的应用。全数字调速装置随着大功率电子元器件的发展,控制板的模块化设计,具有了极强的通讯能力.完善的工艺控制,灵活定义的端口技术。PROFIBUS—DP总线技术的口益成熟,将全数字调速装置与PLC有机的结合起来,使得铸造起重机的精确控制和准确定位成为可能。略……

第三节 行业总体概述

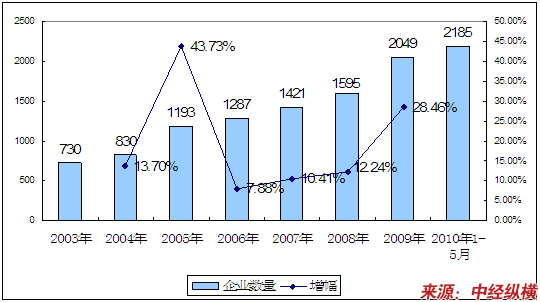

一、2003-2010年行业企业数量发展状况

2003-2010年1-5月起重运输设备制造行业企业数量发展状况

单位:个

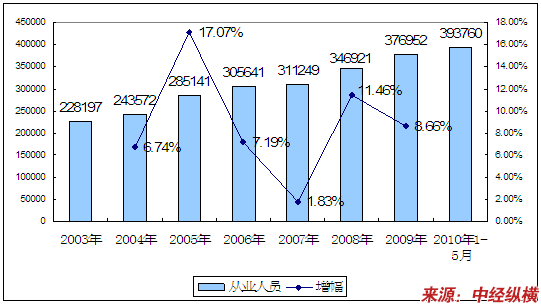

二、2003-2010年行业从业人员发展状况

2003-2010年1-5月起重运输设备制造行业从业人员发展状况

单位:人

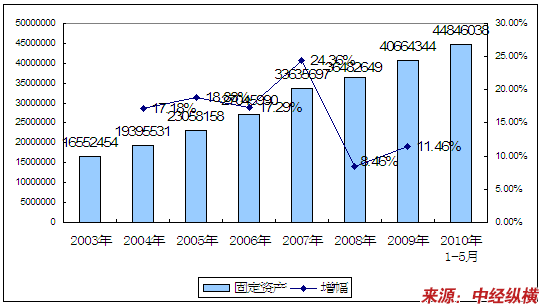

三、2003-2010年行业固定资产发展状况

2003-2010年1-5月起重运输设备制造行业固定资产发展状况

单位:千元

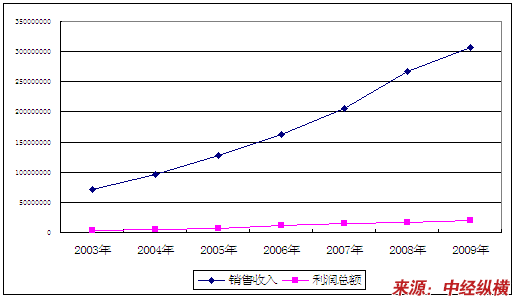

四、2003-2010年行业销售收入发展状况

2003-2010年1-5月起重运输设备制造行业销售收入发展状况

单位:千元

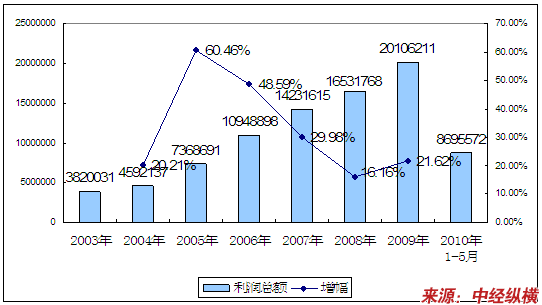

五、2003-2010年行业利润总额发展状况

2003-2010年1-5月起重运输设备制造行业利润总额发展状况

单位:千元

第四节 产品所属行业总体评价

一、行业所处生命周期及成长性分析

起重运输设备制造行业生命周期判断

起重运输设备制造行业所处成长性分析

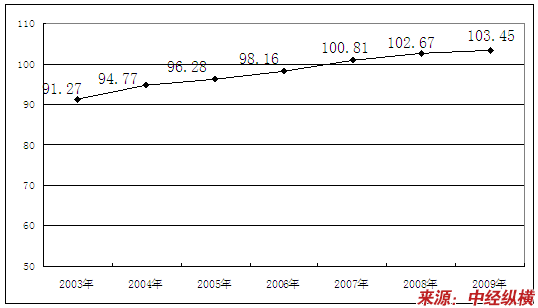

二、行业活力系数评价

行业活力系数分析

单位:%

三、行业总结(CMRN)

旺盛的市场需求、原材料供应能力的提高以及技术的进步犹如“三驾马车”,拉动我国起重运输设备产业驶入快车道。近几年我国起重运输设备行业增速明显。

中国是起重运输设备生产与消费大国。起重运输设备无论是从需求,消费方面,产品都体现出极大的潜力,我国起重运输设备需求巨大,应用分布较多,因此从需求及消费角度考虑,产品仍然具有相当大的开发前景。略……

第五节 产品生产技术发展现状

我国目前的起重机械在关键性的核心技术方面还不能满足这种大吨位高速比的要求,只能从国外进口。要研制这种大吨位高速比新型起重机械,就需解决以上三方面的关键技术问题。一旦研制成功并推广应用,实现产业化,不但大大提高我国起重机械产品的技术水平,实现可观的经济效益,而且为变频技术在起重机械领域的应用打开一个新的局面,真正实现跨越式发展,摆脱大吨位高速比起重机械长期依赖从国外进口的被动局面。

要实现高速比,必须研制新型变频电机,采取措施解决低频脉动及给定干扰问题;通过MPI网络来解决大吨位问题。

为实现两台起重机并车抬吊功能,开发了一套双吊点随动跟踪系统,即在两台起重机的起升卷筒上分别安装了高度检测绝对值编码器AVM58,通过其SSI口将检测的高度信号传至PLC位置检测模块SM338。抬吊时,保持主车起升速度不变,它车速度根据两吊点位置差,超过给定的偏差范围作相应的调整,以便两吊点的高度差始终控制在一定范围内。为提高其控制精度,起升系统高速轴上安装了增量型编码器,由此组成了一个闭环系统,其速度静态精度可达0.02%。

其研制成果已成功应用于缅甸耶涯250t门式起重机电气系统中,收到了良好的效果。该项目已立项为2008年浙江省重大科技专项。它的研制成功,将为提高我国自主创新能力,加快起重机械电气技术的发展。

第六节 产品生产工艺特点或流程

铸造起重机电气系统介绍,起重机的电气控制系统和调速系统,已经应用在宝铡、武钢、鞍钢等多台起重机设备上。应用结果表明该设计先进、运行可靠、操作方便、维护简单,创造了较好的经济效益,值得推广应用。

起重机的电气系统应用PROFIBUS—DP总线技术,采用“上位控制计算机+PLC+基础传动”组成的三级系统。上位工业控制计算机为综合监控系统,监控整车的运行和故障状态;PLC实现整车运行的时序逻辑控制;定子调压与变频驱动各机构协调动作,实现可控运行。三级之间数据交换通过PROFIBUS—DP总线通讯实现,同级多台变频器之问采用点对点通讯。

起升机构采用定子调压调速系统,其中主起升机构和副起升机构各用一套定子调压装置。

运行机构采用交流变频调速系统,大车机构用两套变频调速装置,紧急情况(当一套机构有故障)时,可由另一套变频器控制电动机完成一个工作循环。小车机构用一套变频调速装置。

综合控制采用的可编程序控制器,一套S7—300系列PLC,一套远程I/O—ET200M。。

综合监测系统采用PC670型触摸屏幕式工业控制计算机。

操作方式可由传统的司机室联动台操作,也可遥控操作。遥控采用HBC的基于DECT技术的工业无线遥控装置。

1、PROFIBUS—DP总线

PROFIBUSDP总线是最成功的开放式现场总线之一,广泛应用于各种自动控制场所,所有自动化和驱动设备如:PC机、PLC、驱动装置、传感器、编码器等均可通过一条统一的总线彼此交换数据进行通讯。

PROFIBUS—DP总线具有快速、实时高效的通讯功能,抗干扰性能强,具有最小的反应时问,适合于自动化系统和分布式I/O站及现场设备之问通讯。系统中应用Profibus总线在工业控制计算机、PLC、远程I/O从站、定子调装嚣、变频器等之间进行数据通讯。

2、综合监测系统

起重机最上层为综合监测系统,它由工业控制计算机、彩色显示器组成。工业控制计算机采用PC670型触摸屏幕式工业控制计算机,内装基于中文Windows操作平台的起重机监控软件。

综合监测系统通过PLC将榆测信息采集回来,以PROFIBUS—DP方式传输给工业控制计算机,完成运行状态的图形显示、故障显示、报警、记录、报表管理等。

该系统具有综合故障监测,故障监测显示,起升高度指示,对各种运行信号、保护信号、监测信号、故障信号显示、诊断、报警、记录的功能。

3、综合控制系统

起重机中间层即控制层采用PLC可编程序控制器控制。PLC采用西门子公司S7—300系列产品。S7—300型PLC可有效的利用PC670的内存和硬盘,提高了运算速度和存储容量,是该系统的控制核心。

PLC由CPU单元、开关量输入输出模块、通讯模块、远程I/O从站等组成。开关量输入模块接收各机构监控信号。开关量输模块是将PLC程序对输入信号处理结果生成控制命令去控制继电器和接触器,从而控制各机构及其制动器的动作。

司机室内设置远程I/O从站-ET200M。PLC主机与远程I/O从站用PROFIBUS—DP通讯。远程I/O模块接收联动台的控制信号,驱动联动台上的显示信号灯。装于司机室联动台上的操作控制信号直接连接到驱动单元,即使PLC发生系统故障,驱动系统仍可工作;驱动单元的状态信号通过PROFIBUS—DP总线通讯方式传送到PLC。

PLC通过PROFIBUS—DP总线方式与各机构的变频器相连,实现PLC与变频装置间的通讯,PLC将获取变频器的运行状态及故障信息。同时PLC通过PROFIBUS—DP总线下载速度给定及其它参数设定值,激活不同的功能软件包,完成数据组的切换等。

4、调速系统

起重机下层为调速传动层。起升机构采用定子调压调速方案,运行机构采用变频调速方案。定子调压装置和变频装置通过各自的通讯板挂在PROFIBUS—DP总线网上,接受PLC统一的控制与管理,但是对于调速性能的保证则完全取决于调速装置本身的性能特性及多电机传动时装置问的合理配置,即系统设计技术。略……

第七节 国内外生产技术发展趋势分析

1、汽车底盘的电气控制技术

汽车底盘作为起重机的行走机构,其发展方向始终围绕着安全可靠性、操作舒适性、环保节能等方面发展。采用电喷发动机、自动变速箱的自动换档系统,采用多传感技术实时显示车辆的运行状况,同时,汽车领域使用的ABS技术、自动巡航技术等也将移植到工程机械领域。这些高新技术将在我厂大吨位越野起重机上逐步得到推广使用。

2、起重支撑装置的电气控制技术

起重支撑装置由车架、固定支腿、活动支腿等组成,由于车架的设计必须满足在少数几个恶劣的工况下有足够的安全储备(此时吊臂的安全储备往往较大),而事实上90%的工况安全储备很大;为了减轻车架的重量,合理利用材料性能,设计时可以适当降低少数工况的安全储备系数,通过设置车架扭转角度、车架整体变形等传感器,控制车架的变形,从而控制车架的应力,来保证车架的安全。为了支平支腿,目前常用的方法是通过水平仪或操作员的感觉,采用手动调平,或者看地面是否平坦,将支腿全伸。显然,这种调平方法存在一定的缺陷和不精确性,自动调平技术将是支腿调平的新发展,先将垂直支腿全伸,然后通过对水平仪传感过来的信息进行数据处理,控制单个支腿的伸缩来实现支腿调平。通过设置垂直支腿受力传感器,保证支腿调平时四支腿受力均匀,在作业时软腿提示防止整车倾翻。

3、重物起吊装置的电气控制技术

重物起吊装置由回转、变幅、伸缩、主副起升五个主动作组成,这里简单介绍五个执行机构电气控制技术的应用。回转机构控制技术很简单,只设有前方区域报警装置,为了精确显示上车的作业位置和防止回转机构的过载而造成元件的损坏,将设置转动齿数计数器和扭矩超载报警器。对于多回转机构,通过压力传感和数据处理实现多回转机构均匀受力。变幅机构为力矩限制器提供压力信息,微机对信息进行处理推算出重物重量,其压力信息也是微机计算重量的唯一材料,由于吊臂的刚度很难确定,因而其压力信息难以真实反映重物重量,高精度的力矩限制器取自变幅缸压力的信息将只是微机计算重量的一种参照信息。单缸多节臂自动伸缩控制技术将是吊臂伸缩机构的发展趋势,如果能有效降低吊臂伸缩控制系统的成本和提高其自动控制的可靠性,在中小吨位上也将推广使用。控制系统根据吊臂伸缩控制目标和借助于伸缩油缸缸销、伸缩臂臂销、伸缩油缸伸出长度等传感信息,按照设定的逻辑顺序自动进行伸缩,监控器能实时显示伸缩臂的长度和油缸位置。控制系统的控制程序逻辑性很强,可以根据传感信息的精确程度进行修正处理,当然,结构件的制造精度和传感信息的精确程度能有效减少编程和调试的难度。目前对起升机构的控制技术只有三圈保护器,实时显示起升绳的拉力和起升变化长度将是该机构的一大亮点。通过对变幅缸压力信息、起升绳拉力信息的比较处理,微机可以精确地计算出重物的重量,通过对起升绳变化长度的信息和理论起升高度的比较,通过数据处理,可以精确的计算出吊臂的变形情况,同时可以对大变形进行报警提示。新型电气控制技术的运用,将实时显示各机构的运行状态,显示各机构的安全程度。

4、基于用户需求的高效节能和高可靠性

采用电控变量泵、电控变量马达、电液比例阀等组成的电控变量微调系统可以实现负荷传感微机节能控制的最经济的系统。将发动机、泵、马达的功率曲线、扭矩曲线输入微机,微机将根据起吊物的重量和要求的速度进行数据处理,计算出优化的发动机转速、泵和马达的摆角以及比例阀的开口,以达到高效节能的效果。通过复合和逻辑控制技术消除用户可能的误操作所带来的元件损坏,从而提高产品的可靠性。控制系统还将对经常需要更换的元件(如滤清器等)的使用程度进行动态显示和报警。

5、应用于远程故障诊断和维护的电气控制技术

微机将储存整机的运行工况和主要元件的当前参数,通过在系统中设置故障诊断点,维护人员可远程调用微机记录参数,作出初步分析,同时对可能故障点进行数据采集和分析,迅速查找故障并显示故障代码,减少停机时间。同时对调用数据的查阅还可判断是否有超载记录,为主机厂家提供第一手现场信息。

6、满足特殊工况的电气控制技术

在特定的施工作业中,如危险矿井区、易塌方区、易燃爆区、辐射或有害健康的作业区作业时,需要使用无人驾驶和无人操纵技术,这时,可以在以上的电控系统上安装一有线或无线遥感装置,实现智能化的无人操纵的工程起重机。略……

上一篇 : 淀粉及淀粉制品项目市场分析

下一篇 : 取暖器项目市场分析