当前位置>中经研究 >

球铁铸件项目市场分析

发布时间 2019-03-21 13:18:31 来源:中经纵横

第一节 产品定义及发展历程

1、定义

利用球铁材料采用铸造方法获得的有一定形状、组织和性能的金属件。

2、发展历程

1947年英国H.Morrogh发现,在过共晶灰口铸铁中附加铈,使其含量在0.02wt%以上时,石墨呈球状。1948年美国A.P.Ganganebin等人研究指出,在铸铁中添加镁,随后用硅铁孕育,当残余镁量大于0.04wt%时,得到球状石墨。从此以后,球墨铸铁开始了大规模工业生产。球墨铸铁作为新型工程材料的发展速度是令人惊异的。球墨铸铁的生产发展速度在工业发达国家特别快。世界球墨铸铁产量的75%是由美国、日本、德国、意大利、英国、法国六国生产的。

中国球墨铸铁生产起步很早,1950年就研制成功并投入生产,中国的球墨铸铁年产量位于美国、日本之后,居世界第三位。适合中国国情的稀土镁球化剂的研制成功,铸态球墨铸铁以及奥氏体-贝氏体球墨铸铁等各个领域的生产技术和研究工作均达到了很高的技术水平。球墨铸铁以其优良的性能,在使用中有时可以代替昂贵的铸钢和锻钢,在机械制造工业中得到广泛应用。

国际冶金行业过去一直认为球墨铸铁是英国人于1947年发明的。西方某些学者甚至声称,没有现代科技手段,发明球墨铸铁是不可想象的。1981年,我国球铁专家采用现代科学手段,对出土的513件古汉魏铁器进行研究,通过大量的数据断定汉代我国就出现了球状石墨铸铁。古代中国已经摸索到了用铸铁柔化术制造球墨铸铁的规律,这对世界冶金史作重新分期划代具有重要意义。

第二节 产品特点及应用领域分析

1、特点

球铁铸件有优良的机械、物理性能,它可以有各种不同的强度、硬度、韧性配合的综合性能,还可兼具一种或多种特殊性能,如耐磨、耐高温和低温、耐腐蚀等.铸件的重量和尺寸范围都很宽,重量最轻的只有几克,最重的可达到400吨,壁厚最薄的只有0.5毫米,最厚可超过1米,长度可由几毫米到十几米,可满足不同工业部门的使用要求。

2、应用领域

球铁铸件的用途非常广泛,目前已运用到五金及整个机械电子行业等,而且其用途正在成不断扩大的趋势。球铁是一种良好的耐磨材料,其耐磨性能优于灰铸铁和碳素结构钢。因此,国内外都用它来制造气缸体、活塞、曲轴、齿轮及机床床身等易磨损零件。略……

第三节 原材料生产情况

一、原材料生产规模

2000-2011年7月中国生铁产量

单位:万吨

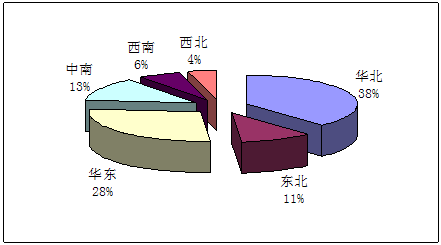

二、原材料生产区域结构

2011年1-7月中国生铁生产区域结构图

三、原材料生产规模预测

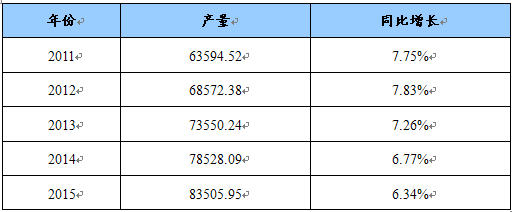

2011-2015年中国生铁产量预测

单位:万吨

第四节 产品原材料价格走势

一、产品原材料价格分析

目前山东地区铸造生铁价格在4150元/吨左右,球墨铁价格在4100元/吨左右;河北地区球墨铸铁价格相对混乱基本在4100-4170元/吨;山西地区价格在4000-4020元/吨;徐州地区铸造生铁价格在4100元/吨左右,球墨铁价格在4000-4050元/吨。

二、产品原材料价格走势预测

铸造生铁行情走弱主要有以下几方面原因:

第一,前期价格上涨根基不稳,上一轮价格上调主要是原材料推波助澜而并非需求带动,此次铁精粉价格出现下调则生铁市场理所应改会出现一定程度的回落;

第二,钢材、钢坯、废钢等关联品种行情走弱,炼钢生铁价格也出现一定程度回调;

第三,厂家和下游终端客户资金压力均大,由于当前国内货币政策以及国内外经济形势的影响,本年度除了需求外厂家最大的困扰便是资金问题。

但是就目前情况来说,铸造类生铁市场深度下跌的可能性也不大:

第一,当前厂家库存普遍不高,并且由于部分企业的转产炼钢生铁市场整体产量有多缩减;

第二,由于新疆运力问题,截至明年三月左右新疆生铁南下的量都会非常有限甚至没有,所以再在一定程度上减少了市场供给;

第三,当前厂家利润非常微薄,除非资金、库存等多重压力迫不得已厂家才有可能大幅下调出厂价格。所以就目前情况来看,市场向上几无动力,向下走弱已经在所难免,但是跌幅有限。

三、价格走势对企业影响

铸造生铁价格下降,市场需求并没有明显下降的迹象。只是在钢材价格、生铁部分厂家降价后受心理驱使稍微降低了采购量和采购节奏。略……

第五节 发展问题

1、工艺水平低,铸件质量差

1)铸件加工余量大。由于缺乏科学的设计指导,工艺设计人员凭经验难以控制变形问题,铸造的加工余量一般比国外大1—3倍。加工余量大,铸件的能耗和原材料消耗严重,加工周期长,生产效率低,已成为制约行业发展的瓶颈。

2)大型铸件偏析和夹杂物缺陷严重。大型铸钢件和大型钢锭在凝固结束后,在冒口根部、铸件的厚大断面存在宏观偏析、晶粒粗大问题。

3)铸件裂纹问题严重。

4)浇注系统设计不合理。由于设计不当,存在卷气、夹杂等缺陷,导致铸件出品率和合格率低。

5)模拟软件应用不普及。铸造过程模拟是铸件生产的一个必要环节,在国外,如果没有计算机模拟技术,就拿不到订单。我国的铸造业计算机模拟起步较早,虽然核心计算部分开发能力较强,但整体软件包装能力较差,导致成熟的商业化软件开发远落后于发达国家,相当一部分铸造企业对计算机模拟技术望而却步,缺乏信任。目前这种局面虽有所好转,但在购买了铸造模拟软件的企业中,能够发挥其作用的还不多见,急需对企业员工进行软件应用培训。

6)普通铸件的生产能力过剩,高精密铸件的制造依然困难,核心技术和关键产品仍依赖进口。

7)能耗和原材料消耗高

我国铸造行业的能耗占机械工业总耗能的25%—30%,能源平均利用率为17%,能耗约为铸造发达国家的2倍。我国每生产1吨合格铸铁件的能耗为550—700公斤标准煤,国外为300—400公斤标准煤,我国每生产1吨合格铸钢件的能耗为800—1000公斤标准煤,国外为500—800公斤标准煤。据统计,铸件生产过程中材料和能源的投入约占产值的55%—70%。中国铸件毛重比国外平均高出10%—20%,铸钢件工艺出品率平均为55%,国外可达70%。

8)环境污染严重、作业环境恶劣

多数铸造厂点生产设备陈旧、技术落后、一般很少顾及环保问题。上世纪80年代,政府对规模小、技术水平低、污染严重的企业进行了专业化调整,提高了企业的集约化程度,但铸造生产的粗放型特征没有得到根本改变。生产现场环境恶劣、作业条件差、技术落后、粗放式生产的铸造企业占90%以上。

9)人才短缺

铸造技术人才严重短缺是制约我国铸造技术发展的关键。主要表现在:①技术及管理人员数量偏少,分布不均,最少的工厂技术及管理仅占总职工人数的12%,最多的工厂占到323%,相差27倍之多,国企尤其是军工企业比例高。②高级人才数量少。铸造企业技术管理人才基本以中专、大专和本科生为主,特别是中专、大专生数量为多,研究生很少。③新人才来源困难。很多高校在上世纪90年代后不再设置铸造专业,一些大中企业的厂办学校也有下降趋势,新人才的来源日益困难。整个行业的技术水平尤其是质量意识和质量控制水平不适应市场竞争的要求。

第六节 应对策略

我国球铁铸件铸造业正处在从铸造大国向球铁铸件铸造强国起步的新阶段。必须克服现实的能源、资源、人才瓶颈和环境问题的困扰。因此,必须抓住机遇,利用高技术提升铸件质量,扭转中国铸件在国际市场上技术含量不高、价格低廉的形象。要扶持一批具有优势的铸造企业使之成为具有国际竞争力的带动中国铸件出口的龙头企业。

1、加强对铸造新工艺、新材料、新设备的研究

加强球铁铸件铸造业的基础研究和应用研究,应注重工艺研究和改进,同时又要加强材料工艺及计算机模拟等先进技术的采用以稳定产品质量。国内过分强调发展新材料而忽视通用关键材料的工艺设计和质量稳定等方面研究。

深入开展大型球铁铸件铸钢件的冶炼和浇注工艺研究。采用精炼技术、气体保护浇注技术,AOD精炼技术和选择合适的耐火材料提高铸件的纯净度,提升铸件质量。采用新型浇注系统和冒口设计原则,提高铸件质量和工艺出品率。

2、开发环保型铸造原辅材料

建立新的与高密度粘土型砂相适应的原辅材料体系。发展循环经济,以“减量化(REDUCE)、再利用(REUSE)、再循环(RECYCLE)”为行业准则(3R原则),走集约化清洁生产之路,合理使用资源,使用可再生材料和能源,确保球铁铸件铸造业的可持续发展。

3、构建共性技术和高技术传输平台

1)针对企业存在的共性问题,提高产品的合格率和工艺出品率,降低能耗和原材料消耗,实现绿色铸造。支持科研单位面向生产需求、着力解决生产实际问题,这应当成为铸造技术研究的主攻方向。

2)建立高技术传输平台。开发关键件的铸造技术,实现国产化。通过与国外的研究机构和企业合作,引进消化高新铸造技术,与工厂一道开发关键件的铸造技术研究,并转化为新产品进入市场。

4、注重能源与环保立法

铸造行业劳动条件恶劣,对环境的危害也较大。应加大政策法规对这方面的限制力度,环保劳保的准入门槛也应升高,已有的技术落后、污染严重的铸造厂点应关闭。提高从事冶炼、浇注和清理作业的工人和临时工的待遇,并为其提供保险。加强能源的科学管理,加强节能技术改造或高耗能设备的更新换代。

5、制定人才政策,加强技能培训

由于铸造是个苦脏累的行业,待遇也低,因此学生不愿学,工人不愿干,许多跨入这个行业的人也想尽办法跳槽,造成人才短缺。国家应从长远考虑,制定吸引和稳定人才的政策。针对目前许多高校不设铸造专业的情况,可采取企业委托培养及厂校联合办学方式培养人,并且要特别重视对其计算机软件的培训。通过建立全国性和地区性的技术培训基地,提高技术人员和工人的铸造水平。同时还要加强铸造企业的领导和管理人员的培训,使其掌握现代管理知识,建立起现代管理体系,使企业依靠管理出效益。

6、注重自主创新

加大球铁铸件铸造企业的重组和结构调整,进行专业化生产,实现地域化聚集,壮大龙头企业,使中小企业围绕产业链集聚,实现基础配套、特殊工序装备、检测设备、信息网络、环保设施等资源共享;充分权衡当地的资源、人力、资本和市场,把握优势,突出集群的特点。在企业、产品集聚的同时,实现信息的集聚、人才的集聚、技术的集聚,甚至竞争的集聚,产生规模效应。不应盲目地购买技术、设备和产品,必须加强自主创新,生产更多满足国民经济和国防安全的高精尖铸件,并将材料研究融入其中,参与国际竞争。略……

第七节 市场供需预测

一、生产规模预测

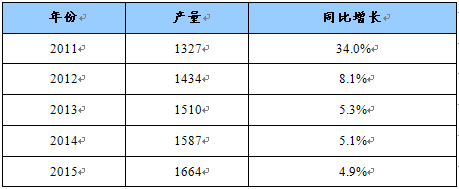

2011-2015年中国球铁铸件产量及同比增长

单位:万吨

二、市场需求预测

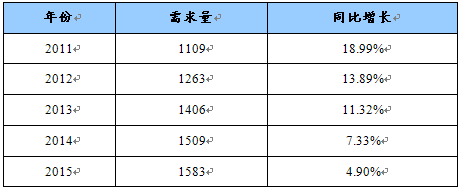

2011-2015年中国球铁铸件需求量及同比增长

单位:万吨

第八节 发展趋势预测

球墨铸铁件的最大用户是汽车业和城市建设各行业的输水、气用管道。今后5~10年中国的汽车和基础设施建设将有大发展,球墨铸铁件的增长势所必然。

在铸铁产量缩减的情况下,球墨铸铁在铸铁件中所占的比率依然在增大。在西方发达国家,通常用球墨铸铁件取代部分灰铸铁件和可锻铸铁件。我国球墨铸铁铸件产量比较低,占铸铁件的比例远小于发达国家。此外,我国球墨铸铁件在质量和生产稳定性方面的差距也较大。我国球墨铸铁生产较突出的问题是材质强韧性上、缺陷多,其原因除炉料、球化处理方法和球化剂等因素外,主要是球化处理前对铁液含硫量要求过松。因此,为使我国球墨铸铁生产能有大幅度的增长,必须大力实施能稳定提供质量可靠的优质球墨铸铁件的配套技术。略……

上一篇 : 磷脂项目市场分析

下一篇 : 硫酸奈替米星原料项目市场分析