当前位置>中经研究 >

预浸料项目市场分析

发布时间 2018-12-19 08:58:41 来源:中经纵横

第一节 产品定义及发展历程

一、产品定义

预浸料是用于制造树脂基复合材料的浸渍树脂体系的纤维或其织物经烘干或预聚的中间材料。

碳纤维,它不仅具有碳材料的固有本征特性,又兼具纺织纤维的柔软可加工性,是新一代增强纤维。

碳纤维具有出色的力学性能和化学稳定性,是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维。此外,碳纤维还兼有其它多种优良性能,如低密度、耐高温、耐腐蚀、耐摩擦、抗疲劳、震动衰减性高、电及热导性高、热膨胀系数低、X光穿透性高,非磁体但有电磁屏蔽性等。多作为增强材料加入到树脂、金属、陶瓷、混凝土等材料中,构成复合材料。

碳纤维预浸料是把碳纤维浸渍在环氧树脂、聚酯树脂、热可塑性树脂等树脂中制成的预浸料片材产品,是复合材料的中间材料。

二、发展历程

碳纤维最早由美国联合碳化物公司和美国空军材料实验室于1959年投产,原丝采用粘胶纤维。1962年,日本碳公司进行了通用级聚丙烯腈基碳纤维的生产。1971年,日本东丽公司的高性能聚丙烯腈基碳纤维投产。沥青基碳纤维是日本吴羽化学工业公司于1973年投产的。联合碳化物公司生产了高模量沥青基碳纤维,1985年,美国、日本及西欧的聚丙烯腈基碳纤维年生产能力共约有7.25kt,沥青基碳纤维为1.28kt。

我国对碳纤维的研究开始于20世纪60年代,80年代开始研究高强型碳纤维。多年来进展缓慢,但也取得了一定成绩。从2000年开始我国碳纤维向技术多元化发展,放弃了原来的硝酸法原丝制造技术,采用以二甲基亚砜为溶剂的一步法湿法纺丝技术获得成功。

我国碳纤维复合材料的研制开始于20世纪70年代中期,经过近40年的发展,已取得了长足进展,在航天主导产品(弹、箭、星、船)上得到了广泛应用。近年来,我国体育休闲用品及压力容器等领域对碳纤维的需求迅速增长,航空航天技术的快速发展急需高性能碳纤维及其复合材料等,市场需求更加旺盛。

第二节 产品特点及应用领域分析

一、产品特点

使用预浸料生产的复合材料相比于其他材料来说,能改善强度,硬度,耐蚀性,疲劳寿命,耐磨耗性,耐冲击性,轻量化等多种特性。经常使用于宇宙航空产业,一般产业,运动,休闲用品等的生产上。

二、应用领域

世界碳纤维的消费结构集中在工业应用、航天航空和体育休闲三个方面,目前工业应用约占总消费量的58%;航空航天方面应用约占23%,体育运动器材应用约占19%。1991-2009年,碳纤维在工业应用领域的消耗是持续增长的,航空航天领域基本保持平衡,而体育用品在碳纤维应用的比例则持续下降,碳纤维应用逐渐从航空航天、体育用品向民用工业应用转移,特别是随着大丝束碳纤维的大规模生产,其价格将不断降低,民用工业用量将继续保持大幅度增加的趋势。略……

第三节 产品生产工艺特点或流程

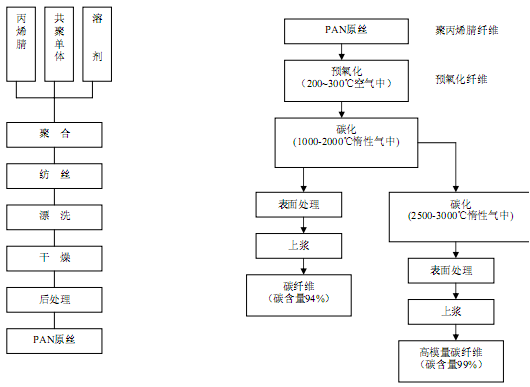

碳纤维的制备工艺

第四节 国内外生产技术发展趋势分析

随着复合材料研究和开发的不断进步,使用领域日渐扩大,复合材料构件不同制造工艺、不同工作条件对预浸料也提出了不同要求。为了适应来自多方面的需要,新的预浸料不断出现,预浸料的类型不断增加。

按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;根据纤维长度不同,分成短纤维(4176mm以下)预浸料、长纤维(1217mm)预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。

当前世界上PAN基炭纤维正处于迅速增长的发展期:产品性能趋向于高性能化。考虑到我国碳纤维的应用还在不断发展,许多用途还有待开发,如飞机和汽车刹车片、汽车和其他机械零部件的应用以及电子设备套壳、集装箱、医疗器械、深海勘探和新能源的开发等方面都将是我国碳纤维未来的潜在消费市场,对碳纤维的需求量将更大。略……

第五节 进出口状况

一、进口量值分析

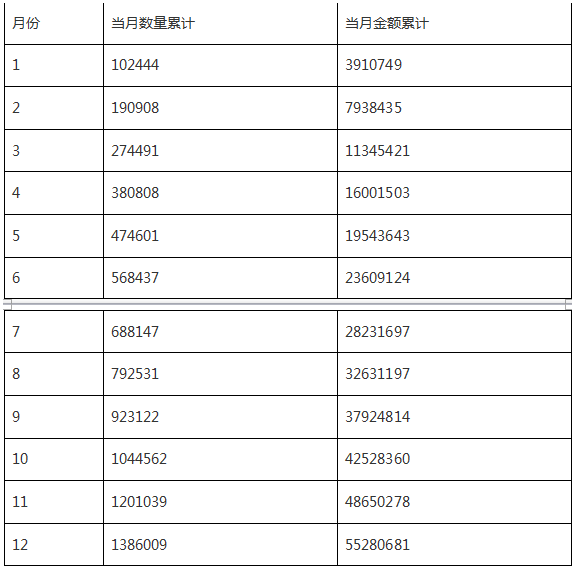

2009年我国碳纤维及制品进口数量及金额统计

单位:千克;美元

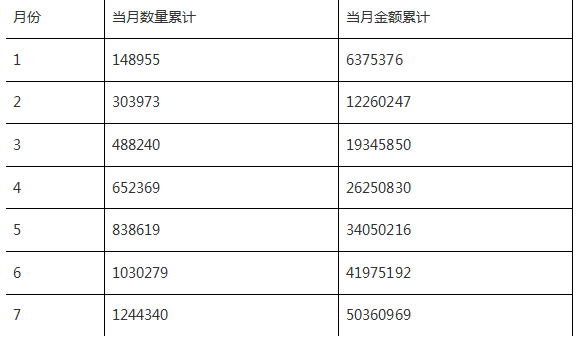

2010年7月我国碳纤维预浸料进口数量及金额统计

单位:千克;美元

二、出口量值分析

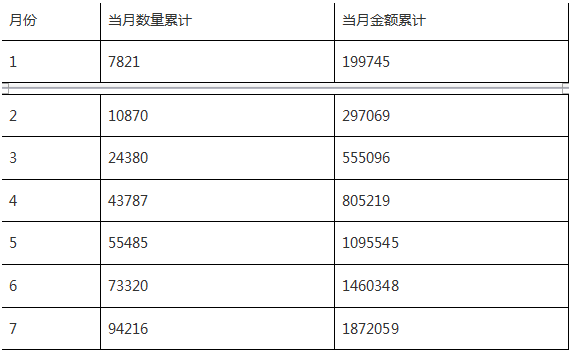

2009年我国碳纤维预浸料出口数量及金额统计

单位:千克;美元

2010年7月我国碳纤维预浸料出口数量及金额统计

单位:千克;美元

第六节 供需平衡分析

从我国碳纤维预浸料市场产量,需求量数据来看,国内市场供应严重不足,国内市场的碳纤维预浸料90%以上依赖进口,这对于国内企业来说是个非常好的机遇,生产企业在产品性能等方面需要进一步提高以增加市场占有率。略……

第七节 投资行为分析

一、进入/退出壁垒分析

1、进入壁垒

1)资金障碍

碳纤维预浸料属于资金密集型行业。随着国内碳纤维企业平均规模的扩大,新进入企业必须达到一定的经济规模,才能与现有企业在设备、技术、成本等方面展开竞争。一定的经济规模必须以大量的资金投入作为保障,从而构成了碳纤维预浸料行业的资金壁垒。

2)技术壁垒

碳纤维是我国国防工业中不可缺少的材料。是战略物资,先进的复合材料是战略性关键技术。行业的技术要求较高,技术壁垒较高。

3市场进入障碍

碳纤维主用应用领域为国防军工业、航天航空以及部分应用于民用工业,以上领域的各个行业有严格的行业标准和规定限制,尤其是安全领域,产品进入需要经过严格的检测、认证等一系列工作,受国家行业政策导向影响较大。同时,新进入者在市场销售网络的建设方面将面临许多障碍。

2、退出壁垒

1)由埋没费用形成的退出壁垒。企业投资后形成的固定资产,由于特定产品的生产和销售而变得特殊化,形成专用性资产。在很多情况下不容易将专用性很强的固定资产转卖给他人或其他企业。当企业退出某一产业时,不得不放弃一部分设备,这些设备的价值就不能全部收回或完全不能收回。这部分不能收回的费用叫做埋没费用或沉没成本,它是企业退出产业时的一种损失,也就构成了企业退出时的障碍。埋没费用越大,退出越难,损失也越大。

2)解雇费用形成的退出壁垒。在大多数情况下,企业退出某一产业时要给解雇工人支付退职金和解雇工资。有时为了让工人改行,还需要支付培训费用和行政费用。这些费用是企业退出某一产业时需要付出的代价,也构成了退出壁垒。

3)固定成本形成的退出壁垒,主要包括:如果企业准备退出,撕毁原本订立的购买原材料及推销产品的长期合同会被罚款,企业必须支付违约成本;企业的退出会影响职工的情绪,生产能力下降,财务状况容易恶化;退出表明企业没有发展前景,增加了企业转移出去后的融资困难,使企业的信用等级降低,提高了融资成本,等等。

4)结合生产形成的退出壁垒。结合生产在许多产业中存在,例如,在石油精炼产业中,从汽油到轻油、煤油、重油等多种油品都使用石油作原料进行结合生产。现在即使重油的市场需求显著下降,但降低重油的产量却有限度。这样,在结合生产的产业,即使一部分市场需求下降,但作为结合生产结果的一部分要单独退出是相当困难的。

5)政策、法规形成的退出壁垒。政府为了一定的目的,往往通过制订政策和法规来限制生产某些产品的企业从产业内退出。

二、投资前景分析

碳纤维材料是21世纪最具诱惑力的高性能新型纤维材料,广泛用于航天航空、军工、交通、医疗、纺织等领域。目前,我国每年使用碳纤维量约在3000吨左右,占世界碳纤维用量的13.6%,且以10%-15%的速度稳步增长,市场潜力巨大。

碳纤维的出现使纤维增强复合材料更具有广阔的应用前景,极大地提高了人们的生活质量,具有巨大的社会效益,行业投资前景较好。

三、新项目推荐地域

中经纵横推荐新项目投资区域为吉林省。

纤维作为高性能纤维材料及复合功能材料用料将获得更多的政策扶持。2010年1月,中国国家科技部将吉林省吉林市认定为国家碳纤维高新技术产业化基地,这也是科技部认定的唯一碳纤维产业化基地,这标志着吉林的碳纤维产业发展上升为国家发展战略层面,成为中国发展碳纤维产业的重点基地。

第八节 投资发展建议(CMRN)

1、尽快掌握核心技术

碳纤维生产工艺流程长、技术关键点多,是多学科、多技术的集成,发展我国的碳纤维工业,当前首先要解决工程化问题。可采用消化吸收引进技术与自主创新相结合办法,尽快实现规模化工业生产,在工程实践和生产实践中锻炼人才,积累经验,在发展中不断提升技术水平,真正掌握核心技术。首先必须解决原丝质量问题,同时还需要加强预氧化、碳化、石墨化设备及表面处理工程技术研究开发。在熟练掌握碳纤维生产技术的前提下,在碳纤维原材料原丝生产上取得突破,发展高质量的上游产品生产线,保证碳纤维生产稳定、高质。

2、降低生产成本

价格是制约碳纤维发展的主要因素,世界上碳纤维生产厂商都在致力于降低碳纤维生产成本。在保证质量的基础上降低成本,许多工业应用才有实用价值。为广泛应用创造了条件,才能带来碳纤维工业的高速发展。降低成本的主要措施有降低碳纤维用原丝成本及新型节能技术及装备的采用等。

3、加强应用研究和市场开发

碳纤维很少直接使用,大多是经深加工制成中间产物或复合材料后使用。为此,应大力开展应用研究,扩大使用范围,形成产业链,提升其附加值,通过上下游产业共同努力,促使我国碳纤维产业走上快速发展轨道。逐步建立健全碳纤维工业生产及应用研发体系,立足自身,加强交流与合作,同时密切关注国际上著名碳纤维生产厂商技术发展进程,借鉴其发展经验,加快发展步伐,努力缩小差距。现阶段应用研究应重点着力于碳纤维及其复合材料相应标准的建立,碳纤维及其复合材料性能表征、质量控制与保证,复合材料的修补技术、回收使用技术等。

4、实现原丝制备和碳纤维生产一体化

原丝品质直接影响CF性能的稳定性以及企业对碳纤维品质和生产成本的控制。国外一些知名的碳纤维公司,如东丽、东邦和三菱人造丝公司等均拥有自己配套的原丝生产装置;我国PAN基碳纤维在原丝制备方面拥有多种工艺和生产实践经验,可供选择的空间较大。最近有信息透露,原美国杜邦公司专家KennethWilkinson先生开发了新的PAN-CF工艺,该工艺使用了专门的催化剂与添加剂,促进了碳化交链和取向过程,使氧化时间缩短了1/3—1/5,大大降低了纤维的制造成本。略……

上一篇 : 碳化钙项目市场分析

下一篇 : 箱式变电站项目市场分析